2024中国电池展电动汽车电池包外壳的演变:平衡优化、安全和成本效益

来源:Fun88网页版登录注册 发布时间:2024-02-08 08:23:30电动汽车(EV)中最重要的部件之一可以说是在发生碰撞或火灾时保持电池干燥、牢固和安全的部件。

有许多术语用于描述该部件housing、casing、tray、box和enclosure;电池包外壳目前主要使用的材料包括钢、铝和塑料复合材料。

毫不奇怪,完整的电动汽车电池组相当重,通常占车辆总重的40%左右;当考虑电池组的构成(电池和模块、热管理、电池管理系统BMS、隔板、等),很容易发现为什么它们也非常昂贵,总计高达车辆价值的50%。

这就是为什么电池在使用时以及在电动汽车中使用后需要小心处理的原因;当电动汽车中的动力电池达到其常规使用的寿命时,无论是通过回收还是二次利用,它仍旧能为世界提供很多东西,因此动力电池需要易于被拆卸回收。

但2010年之后上市的第一批电动汽车所使用的电池外壳被设计为紧密密封的。这使得对不可穿透、防撞、防火、防水和防篡改的需求达到了极致,导致电池和回收过程几乎没办法修复,常常要穿着防护服的人们撬开保护这些外壳。

当前电池外壳设计策略的关键是可拆卸、火灾和热失控保护、碰撞性能和可回收性。但电动汽车电池市场正在加快速度进行发展,电池化学成分、电池封装形式(软包、圆柱形、方形)和电池技术频繁变化,固态电池技术的到来慢慢的接近。所有这些都对电动汽车电池外壳产生影响。

正如我们将看到的,电池外壳在车辆结构中的作用正在持续不断的发展,增加了结构要求,这反过来又提出了相关材料可用性、连接技术和适用性要求的问题。

目前约80%的电动汽车采用铝制电池外壳,其余部分以钢制为主,但新的热塑性解决方案为金属解决方案提供了一种轻质且创新的替代方案。

在电池外壳领域,钢与铝之间由来已久的争论仍在继续,每个供应商都声称比另一个更适合。

钢铁制造商宣传其在高强度、可成形性和可修复性以及成本效益方面的优势,并且在生产的全部过程中碳强度(carbon intensity)低于其他材料。

塑料解决方案能减轻重量、减少相关成本、提高安全性,并在可回收性方面减少对环境的影响,并且比钢或铝的二氧化碳排放量更低。

SABIC为本田CR-V插电式混合动力车提供热塑性电池外壳,并因此获得了爱迪生奖。

与带有隔热层的钢制解决方案相比,6公斤注塑聚丙烯玻璃纤维树脂解决方案是一个尺寸为1.6米x 1 m、2mm厚的大型部件,为本田减轻了10%的重量,并节省了10%的成本。

显然,电池外壳不单单是一个简单的盒子,它是一个大型的结构安全部件,其作用和性能要求为创造力和创新工程创造了机会。

对于材料供应商来说,这体现在其多部件集成(MPI)计划中,该计划将一个LWB(激光焊接板)冲压的多个部件依次组合成一个热冲压部件。减少所需的连接操作。

电池将集成到白车身(BIW)中,汽车制造商和一级底盘供应商开始将其底盘或BIW部门与电池部门集中在同一工程中心,以设计未来车辆。这对钢铁行业来说是一个威胁,也是一个机遇。

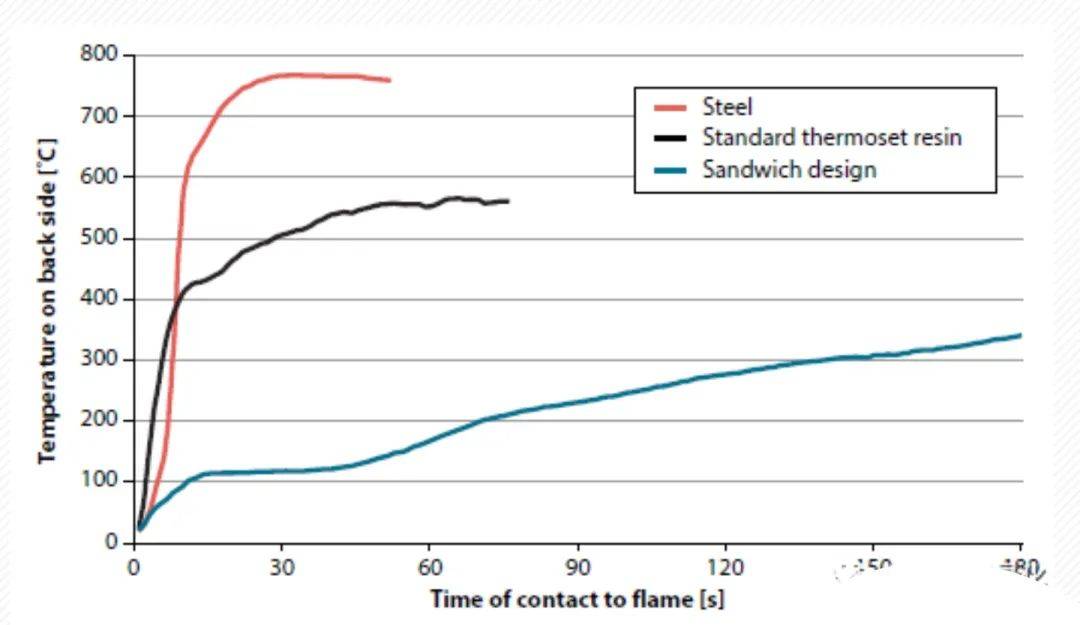

电动汽车电池的一个主要关注领域是热管理和热失控保护,而这正是热塑性塑料的亮点。

安全组织UL Solutions 开发了一种新的严格热失控测试,称为UL 2596(“电池外壳材料的热性能和机械性能测试方法”),该测试对要验证的材料来涉及25个圆柱形电池的热失控(18650)在一个钢制电池包里。

SABIC热塑性材料的特性是,在此次测试中,当材料样品经受1000摄氏度的火焰超过5分钟时,电池组侧面温度不高于200摄氏度,而不需要铝和钢外壳所要求的隔热层(thermal blanket)。

这是因为SABIC开发的热塑性材料在遇火时开始烧焦,并且跟着时间的推移会膨胀。这在某种程度上预示着它不会传递热量,这是热塑性材料的独特特性。一段时间后,它就像乌龟壳一样,成为防火和传热的保护层。

标准塑料无法通过这项测试,但毫米厚的塑料(plastic in millimetre-thickness)却每次都通过了测试。

电动汽车电池技术的一项特殊发展是在电池更换中,外壳将发挥关键作用,其中电池的安全有效的拆卸和存储将在很大程度上取决于电池外壳的性能。

在2013Better Place退出之前,电池更换似乎在任何电动汽车ECO中都占有一席之地。

德国研究机构弗劳恩霍夫机床和成型技术研究所(IWU)车身构造、装配和拆卸部门负责人Uwe Frieß认为,如果即插即用电池更换得以实现,影响将是巨大的。

根据共享物品解决方法的实际经验,需要额外的冲击保护外壳和必要的状态监测系统来检测不当处理。这两个系统都需要额外的组件和成本。

影响外壳的电池技术的另一个关键发展是电动汽车电池在白车身中的作用的演变。

电池外壳最初是白车身支持的部件,现在正在成为白车身的结构部件,汽车制造商甚至正在探索电池到车身和结构电池,外壳的设计可能是一个关键因素。

对于集成到白车身中的电池组,钢铁行业目前在电池顶盖、下护罩和框架的成本和性能方面具有竞争力。

与其他一些选择相比,铝是一种很有效的电池到电池组解决方案,铝具有导热性和重量减轻的特点。

热塑性塑料提供的设计自由度,在电池到底盘的设计中,可以在功能集成和减少组件数量的复杂几何形状的生产方面提供良好的价值。

然而,将电池包开发为结构部件会对别的方面产生重大影响,特别是对于可持续生产、组件生命周期和循环性。

但他也承认目前缺乏可修复性。大多数经销商不会修理电池,而是将其送回OEMs或其他指定的第三方进行处理。

就电动汽车电池而言,在追求可持续交通的过程中,可修复性至少与可回收性一样重要,而且比可回收性要高效得多。

电动汽车电池技术的加快速度进行发展对消费的人来说是个好消息。它还为汽车制造商和供应商带来了令人兴奋的机遇和挑战

电池包壳体的刚度很重要,在多数电动汽车中,电池包壳体是车辆结构的重要组成部分,其性能对白车身的整体刚度起着重要作用。

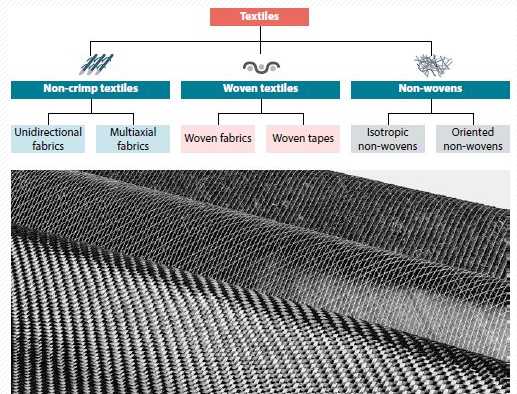

电池包壳体的刚性在很大程度上取决于所使用的三明治结构,一般都会采用泡沫铝材料作为夹心层材料。

此外,纤维增强部件的高比刚度、低重量和良好的阻尼特性也对车辆的噪声、振动、NVH性能具有积极影响。

复合材料电池包壳体的另一个优势是碳纤维增强复合材料的导热系数比铝合金低200倍,且其具有更加好的绝缘性,因此复合材料电池包壳体比传统金属壳体能更好的抵御高低温的性能。

目前广泛使用的锂离子电池的理想工作时候的温度在10至40°C之间,通常要增加冷/热管理系统。

而复合材料壳体具有更加好的隔热效果,在热条件时所需的能量更少,进一步提升了车辆的效率,降低了总功耗。

通过添加阻燃剂,复合材料壳体可轻松满足UL94-V-0、UL94-5VB等阻燃要求。

此外,三明治电池包壳体还能更好地满足防腐蚀性要求,可提供更好的密封性。通过纤维铺层和纤维体积含量的设计,可实现关键区域的电磁屏蔽。

同时,复合材料的应用提供了更多集成化设计的空间,相关增强组件、附加元件、连接组件、传感器等都可实现集成化设计。

相较于金属组件,大面积全塑料外壳既能够缩短循环时间,还有助于减轻车辆重量,从而能够使电动汽车(EVs)的续航能力增加。

朗盛(Lanxess)和考泰斯·德事隆集团(Kautex Textron)花了几年时间合作研究电动汽车的电池外壳是不是能够由工程热塑性塑料设计和制造。

使用直接长纤维热塑性塑料(D-LFT)和聚酰胺6 (PA 6)树脂,他们在可行性研究中开发了一种技术演示器。

这项研究系统尺寸为1,400*1,400毫米(长*宽),是一个复杂的大型全塑料外壳,重量在两位数千克范围内。

该研究项目的目标是要证明热塑性塑料相较于金属在重量和减少成本、功能综合和电绝缘性能上是很占优势的。

考斯特产品研发总监FelixHaas解释道:“作为第一步,我们已不再使用金属加固结构,同时证明了我们大家可以商业化生产这些复杂且大型元件。”朗盛电子动力系统项目经理ChristopherHoefs博士补充道:“考斯特和朗盛希望有机会能够利用合作的结果与汽车制造商一起进入批量生产的研发项目。”

单阶段制作的完整过程:该演示器是基于C段电动汽车上的电池外壳研制的。它是由带防撞结构的壳体托盘、壳体盖和车底保护设施组成。外壳组件采用单级D-LFT成型工艺生产,而朗盛则优化了杜蕾森B24CMH2.0聚酰胺6 (PA 6)作为模塑料。

考斯特将PA6与玻璃纤维粗纱混合用于该工艺。使用朗盛的Tepex dynalite纤维增强热塑性复合材料完成外壳结构的局部加固。

Haas解释:“该过程能够缩短周期,因此相比于在钢或铝的加工周期,这种方法更具有经济性。”

如今,高电压电池的外壳最初是由挤压钢或铝材质制成的。取决于车辆类别,外壳的长度可超过2,000毫米,宽度可超过1,500毫米。

例如,由钢绞线压制型材制成的复杂结构需要很多辅助操作,如焊接、打孔、固定等。此外,在额外的工艺步骤中,一定要通过阴极浸涂保护金属部件免受腐蚀。

简化组装和物流:Hoefs说:“另一方面,塑料可以充分设计。通过集成紧固件和热管理组件,电池外壳的单个组件数量可以大幅度减少。

例如,塑料能够大大减少系统短路的风险。塑料的低密度和轻质结构可以使外壳重量降低,这有利于增加电动汽车的续航里程。

高压电池外壳必须高度满足各种需求。例如,必须坚硬且结实,能够在发生碰撞时吸收大量能量。

这是通过机械冲击和挤压试验来测试的。在汽车起火或碰到电池热失控的情况下,外壳必须是阻燃的。最终,外壳必须集成到车辆结构中。

Hoefs说:“我们将在优化元件生产和结构设计上继续努力。我们的目标是以虚拟方式展开工作,在原型试验中节省成本,缩短未来系列元件的上市时间。”

与此同时,最近几年来,增强塑料在汽车电池盒中也是关注点超级高,例如SGLCarbon与中国汽车制造商NIO合作开发复合材料电池盒这个事情就能够说明问题,SGLCarbon(德国威斯巴登)宣布,它已与中国汽车制造商NIO合作,为电动汽车开发碳纤维增强塑料(CFRP)原型电池外壳。

据称CFK电池盒比传统的铝制或钢制电池盒轻40%,并且与铝相比,具有高刚性和约200倍的导热性。

“此外,复合材料在水和气密性以及抵抗腐蚀能力方面也具有最佳值,”西格里复合材料 - 纤维和材料业务部门汽车市场部门经理SebastianGrasser表示。箱底和盖子包括夹层芯和几层碳凝胶。

用于生产地板和盖子的工具设计是在SGL的轻量级和应用中心开发的,这些部件的碳纤维是在位于美国华盛顿州MosesLake和英国Ord的Muir的SGL工厂生产的。在德国瓦克斯多夫加工成稀松布。

SGL在奥地利Riedim Innkreis 的工厂进行了地板和盖子的生产以及各个部件的组装。据说电池的外壳特别轻,稳定且安全。

据报道,整个电池盒,包括电池,也可以在三分钟内在NIO自己的交换站更换。西格里碳素公司预计,随着电动汽车的增加,汽车行业电池箱轻量化解决方案的需求将在未来几年内急剧增加。

该公司已经与各合作伙伴合作,进一步开发由复合材料制成的不同电池盒,这些电池盒将来可以扩展到各种尺寸和设计的电动汽车电池。“轻量化结构是NIO技术路线图的核心要素之一。

采用复合材料,特别是在电池盒系统中使用高性能碳纤维,我们的车辆提供更好的动态驱动性能,更长的续航能力和非常高的单位体积内的包含的能量电池组(超过180Wh/kg)。这些功能很适合NIO品牌价值,如终极产品和系统效率。

“2024第十八届中国国际电池供应链及储能技术博览会”将于2024年4月21-23日在南京国际展览中心(龙蟠路88号)举办,展馆面积达到50,000㎡,将重点展示:动力电池、储能电池、储能技术应用、电池&电芯生产加工设施、电池加工生产设备、电池PACK、新能源智慧工厂、电池材料、光储充及配套设备、充换电及配套设备等全产业链生态闭环,为全球电池、储能产业链制造商及应用端买家群搭建最佳展示、交流与贸易平台。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。